铝合金铸件在现阶段我国的许多行业和领域中有着广泛的应用。在整个铝合金铸件的生产中,大型铝合金淬火炉占据着非常重要的地位。随着市场对铝合金铸件质量和性能要求的不断提高,大型铝合金淬火炉也要进行一定的优化设计,才能够在生产铝合金铸件中发挥更大的作用。对大型铝合金淬火炉的优化设计进行分析,能够为促进我国铝合金铸件生产质量的提高提供借鉴的经验。

1大型铝合金淬火炉

1.1大型铝合金淬火炉的具体含义

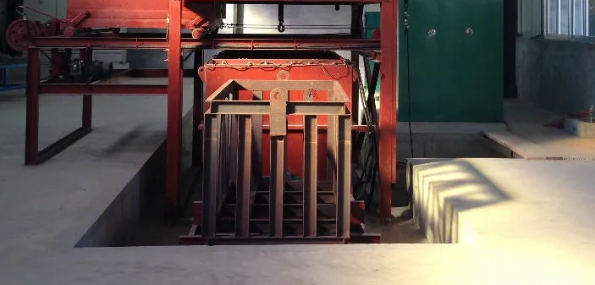

大型铝合金淬火炉主要是由加热炉罩和移动式底架构成的,在实际的运行中能够对大、中型的铝合金铸件零部件进行固溶热处理。热处理是整个铝合金生产加工工艺中,能够保证铝合金铸件性能和质量的重要工艺环节。作为进行热处理的主要场所,大型铝合金淬火炉在铝合金铸件的生产中占据着重要的地位。铝合金加工工艺中的热处理以退火和淬火时效为主,退火主要是通过对铝合金进行软化处理来保证铝合金铸件的良好工艺塑性,而淬火时效则主要是通过对铝合金进行硬化处理来保证热处理的强化效果[1]。因而,大型铝合金淬火炉的主要工作原理是借助淬火过程来形成能够用于铝合金铸件的强化合金元素,用以保证铝合金铸件的质量和性能要求。

1.2铝合金淬火炉优化设计的必要性

铝合金铸件拥有的质地较轻、成本低廉等性能优势,使得其被主要应用于航空航天、机械制造、船舶、汽车以及化学工业当中,代替以往应用的金属结构材料。随着社会发展对各个行业和领域科学技术要求的提高,人们对铝合金材料的性能也产生了更高的要求。在铝合金加工工艺不断调整和优化的同时,作为铝合金加工工艺的重要组成部分,大型铝合金淬火炉也要进行技术优化,才能够满足市场日益增长的铝合金铸件的要求,并保证铝合金铸件的质量和性能[2]。而随着航空航天、电子信息技术的发展,国家对能够应用于这些行业领域的原材料制作给予了更高的重视。热处理是整个铝铸件加工的重要环节,做好大型铝合金淬火炉的优化设计工作,不仅符合国家制定的工业发展倡议和市场发展趋势,还能够促进我国社会的整体发展。

1.3大型铝合金淬火炉的工作程序

大型铝合金淬火炉的工作程序实质上也就是铝合金铸件的固溶热处理过程,现阶段我国大型铝合金淬火炉的工作程序以上料、加热、淬火、出料为主[3]。上料主要是借助吊装机构,将需要进行固溶热处理的原料装入进出料车的上料位,再由进出料车和吊装机构将原料运送到炉内的过程;加热主要是在完成原料的装卸之后,在保证对开炉门关闭的前期下,利用循环风机和加热器来对淬火炉进行加热和保温;淬火是整个固溶热处理中最为重要的步骤,在加热完成后,快速将工件下降到淬火介质中,保证淬火工艺的加工质量;出料则主要是借助车间吊装机构来完成取料。基于铝合金铸件市场的需求,大型铝合金淬火炉的整个工作程序是循环进行的,因而大型铝合金淬火炉需要持续的进行运转。在运转时很容易产生一些故障问题,影响铝合金铸件的正常生产。

2优化大型铝合金淬火炉设计的具体分析

大型铝合金淬火炉的优化设计,是基于铝合金铸件的性能要求决定的。在对大型铝合金淬火炉进行优化设计师,不仅要坚持以提高固溶热处理的工作质量和效率为主要目标,还要更加注重淬火炉本身的性能要求,这样才能够更好的满足国家对铝合金铸件生产技术的优化要求。在对大型铝合金淬火炉的优化设计进行分析时,主要可以从以下几个方面来入手:

2.1增大设备有效区的体积

对于淬火工艺本身是在高温的条件下进行的,高温的淬火环境在完成铝合金铸件热处理的同时,也会对整个车间和工作环境造成一定的影响。在整个固溶热处理的过程中,空气循环炉是能够通过热风循环系统来实现对淬火炉均匀性进行控制的重要装置。设备有效区的体积大小会对空气循环炉的运行效果产生一定的影响,现阶段我国大型铝合金淬火炉设备的有效区体积大多小于40m3,这种体积大小的有效区难以实现对炉内高温空气的有效控制。当空气循环炉难以对大型铝合金淬火炉内的空气温度进行有效控制时,就会严重影响大型铝合金淬火炉的运行效率。在对大型铝合金淬火炉进行优化设计时,首先就要通过增大设备有效区的体积来保证炉内空气的流通。基于以往长度长、宽度窄的有效区结构形式,在对有效区的长宽进行设计时,要充分考虑到空气循环炉以及风机布置的位置,以长宽一致的正方形有效区的设计为主要目标,减少因缺少均匀性的控制而影响整个固溶热处理工艺的概率。

2.2满足炉温的均匀性要求

炉温的均匀性不仅能够保证原料在淬火中的受热均匀,还能够满足各种高新技术产业对铝合金铸件性能的要求。在所有应用铝合金铸件的行业中,航空航天领域对炉温的均匀性要求最高。在对大型铝合金淬火炉进行优化设计时,为了达到满足炉温的均匀性要求,主要可以通过提高炉墙保温性能和加强炉口密封两种方法来实现。从提高炉墙保温性能的角度来说,大型铝合金淬火炉在加热中会因热循环而产生一定的温度梯度,这直接反映出设备有效区的空气温度是否均匀的重要数据。通过提高炉墙的保温性能,能够减少淬火炉表面热量的散失,从而减少炉内温度梯度数值的变化,保证炉内空气温度的均匀性。而炉墙保温性能的提高,则主要是通过增加炉墙保温层的厚度来实现的,硅酸铝纤维毯和岩棉是主要用于炉墙保温层的材料。从加强炉口密封的角度来说,从炉口泄漏出的炉内温度,会直接影响炉内空气温度的均匀性。炉口密封的加强,主要可以从加大炉口与有效区之间的距离和提高炉口自身的密封性能来实现。减少因炉口钢板局部产生的鼓包和凹陷导致的空气泄漏,是加大炉口与有效区之间的距离应用的主要原理,然而这种方法只能够借助传统的经验来判断增加的尺寸数值,不具有科学性和合理性。而提高炉身的密封性能,则主要是通过提高炉口边的厚度来帮助炉口的钢板等构件进行散热,用以控制膨胀现象的发生。

2.3采用液压多点提升

由于大型铝合金淬火炉本身就服务于各种大、中型的铝合金铸件,为了能够更好的满足铝合金铸件构件的热处理工艺,淬火炉本身需要较大的承载量才能够达到目的。现阶段我国主要应用的大型铝合金淬火炉普遍在3000kg左右,再加上各种装料框、炉内吊具等装饰的重量,要想让整个固溶热处理系统在运行中能够保持较好的同步性,还要采用液压多点提升来保证提升系统的稳定性。具体来说,提升系统是整个固溶热处理中最为重要的系统,提升系统的稳定性直接关系到铝合金铸件的生产效率。在采用液压多点提升方法时,主要可以通过适当增加吊装点、借助套筒滚子链来实现提升系统运行质量的提升。在提升系统的运行中,还要通过减速机强制同步装置来减少油缸同步问题出现的概率。

2.4多档控制工作淬火速度

淬火炉在加热中产生的温度变化是很难控制的,再加上大型铝合金淬火炉本身属于立式结构,淬火速度会受到炉体有效区的高度以及加热温度变化的影响。在对大型铝合金淬火炉进行优化设计时,将工作淬火速度按照多个档次进行划分,是能够实现对炉火温度进行有效控制,保证淬火质量和效率的重要措施。控制大型铝合金淬火炉的淬火速度,最主要的就是要对炉温均匀性以及工件运行的速度进行控制。

2.5减少对炉门驱动油缸的冲击

对炉门驱动油缸造成的冲击大小,会直接影响到固溶热处理中的液压系统。而炉门驱动油缸受到冲击的主要原因,就是由于炉门在快速开启时的速度比较大,而炉体的有效区比较宽,在油缸杆伸出后,油缸活塞和缸体内部会受到径向力的影响而产生摩擦,通过对油缸的磨损影响液压系统的正常运行。在对大型铝合金淬火炉进行优化设计时,为减少对炉门驱动油缸的冲击,不仅可通过转移对炉门驱动油缸的冲击力来实现,还可以对炉门驱动油缸的自身进行改进,应用铜质材料来减少活塞和缸体对油缸内壁造成的刮蹭,在延长设备使用寿命的同时,提高设备维修的便利性。

2.6注重循环风量与分区的合理设计

铝合金淬火炉在当前的航空航天领域以及军工等行业和领域中发挥着重要的作用。在对铝合金淬火炉进行优化设计的过程中,为了能够满足对于铝合金材料热处理的要求,需要让设备能够满足更高的炉温均匀性要求。而通过前面的分析可以发现,提高炉墙的保温性能、做好炉口的密封等措施,能够对保持炉温的均匀性起到重要的作用。除了这两种方法之外,在对铝合金淬火炉进行优化设计时,还可以通过对循环风量以及分区的合理设计,来满足对于保持炉温均匀性的要求。从循环风量的角度来说,选择合适的循环风量,主要是依据提高热循环风速的原理来提高炉温均匀性的。当热风循环的频率保持在一个较高的水平时,循环热风的温度变化即使并没有满足对于炉温均匀性的要求,也能实现热风的循环。在这个过程中,为了能保证循环风量能够正常发挥作用,需要选择直联形式的风机电机,在提高电机运行效率的同时,也能够有效降低风机的高度尺寸。而从合理布置分区的角度来说,通过对分区的合理布置,能够通过对热循环风导流结构的有效调整和优化,来满足提高炉温均匀性的要求。具体来说,在对铝合金淬火炉进行优化设计的过程中,空气循环炉是一台非常重要的设备。从空气循环炉的角度来说,由于分区和热风循环导流系统的运行情况会对有效区热风循环的质量产生直接的影响,因而需要对分区进行合理设置,并通过对热循环风导流结构的有效调整,来保证空气循环炉能够正常发挥作用。结合当前铝合金淬火炉中应用的空气循环炉来看,在该设备的技术参数中,由于受到单排分区的影响,很难保证在空气循环炉管辖区域内的两台风机的高温性能,而双排分区的形式虽然能够满足单个风机对于炉温的要求,但却会在风机数量增加的情况下加大不同风机对热风循环流场的相互干扰。因而在这种情况下,需要对空气循环炉所管辖的区域进行合理的划分。在当前的社会发展背景下,借助热风流场软件的模拟分析,能够有效增加导流风道的宽度,在提高炉膛内部有效区上下段尺寸的前提下,让设备在运行的过程中能够形成更好的热风流场,以此来提高炉温的均匀效果。在这种情况下,提高炉温的均匀性,不仅能够对提高铝合金淬火炉的性能起到一定的作用,还能够借助铝合金淬火炉的优化设计来促进多个行业和领域的发展。

3结语

综上所述,大型铝合金淬火炉的优化设计对提高铝合金铸件的质量具有重要的作用。现阶段,各种工业设备技术的更新,已经成为工业生产发展的主要趋势之一。作为工业设备的一种,在对大型铝合金淬火炉进行优化设计时,不仅要注重满足淬火炉运行的基本性能要求,还要以提高设备运行的质量和效率为主要的优化目标,通过大型铝合金淬火炉的优化来促进铝合金加工工艺的优化。

参考文献

[1]覃秋慧,韦昌,陈小玲.辊底式淬火炉淬火工艺对7075铝合金板材力学性能及板形的影响[J].轻合金加工技术,2020,48(9):27-32.

[2].首条国产自主高精铝合金型材辊底式固溶淬火炉在南宁试产[J].铝加工,2020,(2):24.

[3]马有明,贾全胜.铝合金淬火炉偶发性故障的分析与处理[J].设备管理与维修,2018,(23):41-42.

《探讨如何优化大型铝合金淬火炉的设计》来源:《冶金与材料. 2022,42(03)》,作者:华东媛 林宝森 张国驰 周立 孟泽炎 单